インサートの刃先測定

UTILIS AGは、100年以上に渡り、金属加工業界において世界をリードする精密工具サプライヤーとして、主にマイクロメカニクス、時計、医療技術の分野で高品質の精密切削工具の開発、製造、販売を行っています。最先端の先進テクノロジーと幅広い切削工具製造のノウハウを駆使し、金属加工業界の市場をリードするスペシャリストとして地位を確立しています。

S neox Five Axisではあらゆる測定が可能です。わずか数マイクロメートルの急角度や小さな刃先の3D光学式形状測定も可能

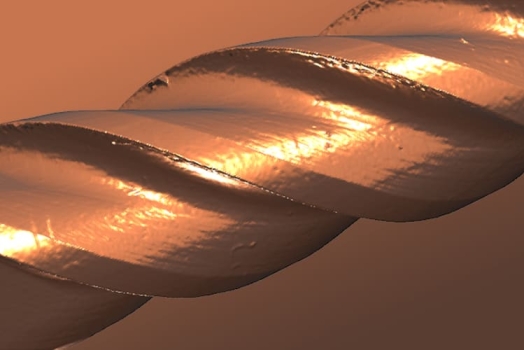

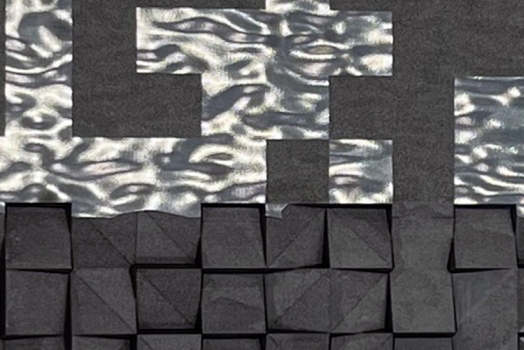

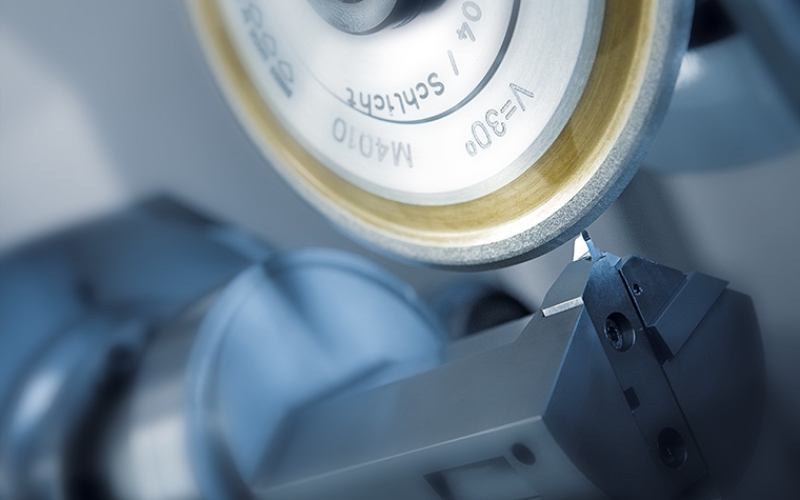

ネジの加工にはワーリングインサートが使用されます。ワーリングの工程は複雑なため、インサートにはさまざまな角度(リード角、レーキ角、クリアランス角)が付いています(図1a)。さらに、インサートには最大3つの歯があります。そのため、インサートの測定は非常に困難です。

これまでの品質評価では、寸法精度の評価には簡易な光学装置を使用し、粗さ測定にはスタイラス式の装置を使用しなければなりませんでした。しかし、これらの測定の情報価値は非常に限られています。また、多くの場合、測定可能な大きさにするために、部品を破壊する必要がありました。弊社の工具の品質を継続的に改善するために、切削工具の重要寸法と粗さを測定し評価するための柔軟な装置が必要です。

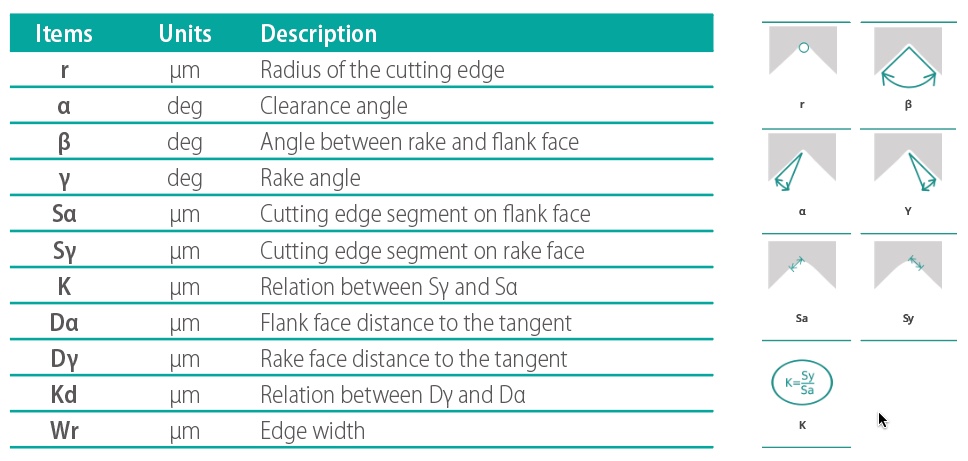

このケーススタディの目的は、インサートの刃先の丸み半径を3D光学式形状測定装置で測定すること、切削工具のエッジに沿って粗さパラメータを抽出することです。測定するインサートの概略図を図1bに示しています。

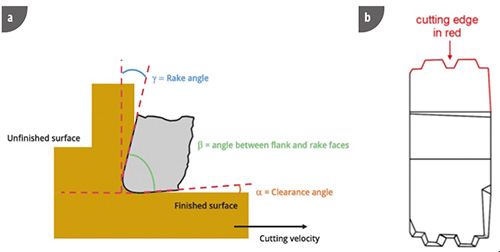

刃先の丸み半径は、工具の寿命を延ばすために非常に重要です。この特定のアプリケーションノートに対し、弊社はS neox Five Axis 3D光学式形状測定装置の焦点移動HDRモード(Sensofar)と100倍率の対物レンズを使用して、インサートの刃先の3Dトポグラフィーを取得しました(図2)。

インサートは図3のように63.5°の仰角で保持しました。

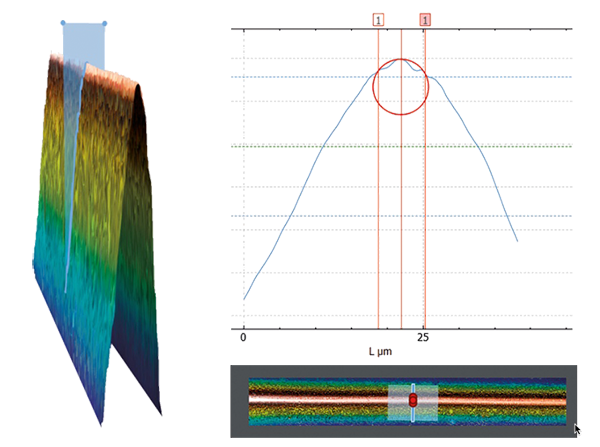

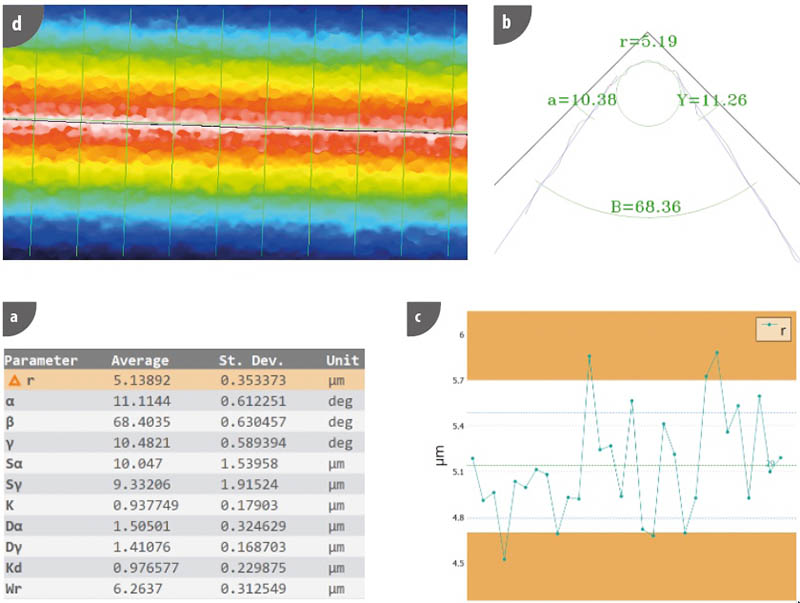

トポグラフィーが取得されると、データはSensoPROソフトウェアの「エッジ」プラグインに自動データ解析のために送信されました。このソフトウェアモジュールは、自動的に刃先の向きを検知し、エッジを横断する一定数のプロファイルを計算します。この例では最大30のプロファイルを選択し、それらから刃先の丸み半径と図4に示す多数のパラメータを測定しました。

SensoPROソフトウェアは、各パラメータを視覚化し、それぞれのいくつかの統計データ(平均値、標準偏差、最小値、最大値)を提示します。図5のように、30のプロファイルの平均丸み半径は5.14 µmで、標準偏差は±0.35 µmとなっています。また、このソフトウェアは、公差範囲の設定と合格/不合格レポートの結果のエクスポートが可能です。この場合、刃先の丸み半径の最小値と最大値をそれぞれ4.7 µmと5.7 µmに設定しました。図5の下側のプロット(オレンジ色の領域)がこれを示しています。

そして、最後のパラメータが切削工具のエッジの粗さです。この情報は、ソフトウェアによってRa、Rz、Rqなどの多くの一般的な標準パラメータで自動的に提示されます。この場合、刃先のRaは0.05 µmでした。

3D光学式形状測定装置S neox Five Axisでは、刃先丸み半径、クリアランス角、レーキ角、エッジの粗さなど、弊社の工具を継続的に改善するために必要な重要なパラメータを素早く柔軟に取得することが可能です。

このケーススタディでは、平均刃先丸み半径5.14 µm、切削工具エッジ粗さ(Ra)0.05 µmを測定することができました。この情報は、アクティブ照明焦点移動法、100倍率の対物レンズ、応用特有のソフトウェアSensoPRO(「エッジ」プラグイン)を使用し、簡単に取得することができました。

一つのセンサーヘッドで3つの測定方法(共焦点法、アクティブ照明焦点移動法、干渉法)が使用できるため、さまざまな部品での各測定作業で非常に柔軟な測定が可能です。非常に滑らかな表面から光沢のある表面、テクスチャの多い表面、粗い表面にいたるまで、S neox Five Axisではあらゆる測定が可能で、わずか数マイクロメートルの急角度や小さな刃先の3D光学式形状測定もできます。