Wozu 3-in-1-Technologien?

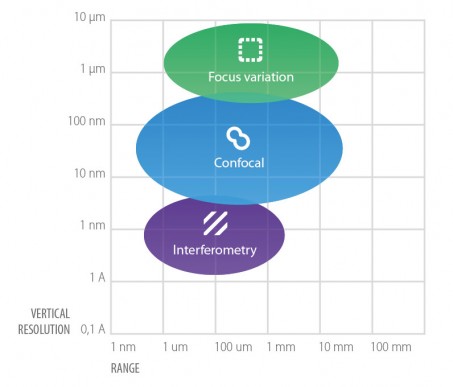

Von Anfang an als optisches 3D-Hochleistungsprofilometer konzipiert, übertrifft S neox durch die Kombination von drei Techniken alle bestehenden optischen Profiler: Konfokal (speziell für Oberflächen mit hoher Neigung), Interferometrie (höchste vertikale Auflösung) und Fokusvariation (Messung von Formen in wenigen Sekunden) – und all dies unter Einsatz eines einzigen Sensorkopfes ohne bewegliche Teile.

Konfokal

Konfokal-Profilometer dienen zur Vermessung unterschiedlichster Oberflächenhöhen, von glatt bis sehr rau. Die räumliche Abtastung kann auf 0,10 μm verfeinert werden, ideal für Messungen kritischer Dimensionen. Objektive mit hoher numerischer Apertur (0,95) und starker Vergrößerung (150X) ermöglichen die Vermessung glatter Oberflächen mit steilen Flanken von über 70º (bis 86º bei rauen Oberflächen). Die proprietären Konfokal-Algorithmen bieten eine vertikale Wiederholbarkeit im nm-Bereich.

Interferometrie

Die Weißlichtinterferometrie (WLI) dient zur Vermessung der Oberflächenhöhe von glatten bis mäßig rauen Oberflächen mit einer vertikalen Auflösung im nm-Bereich unabhängig von der numerischen Apertur. Mit S neox können somit alle verfügbaren Vergrößerungen genutzt werden, um Formeneigenschaften bei gleicher Höhenauflösung zu vermessen.

Die Phase-Shift-Interferometrie (PSI) wurde entwickelt, um die Oberflächenhöhe von

sehr glatten und kontinuierlichen Oberflächen mit einer Auflösung im Sub-Nanometer-Bereich unabhängig von der numerischen Apertur zu messen. Mit sehr geringen Vergrößerungen (2,5X) können große Sichtfelder bei gleicher Höhenauflösung gemessen werden.

Fokusvariation

Die Fokusvariation wurde zur Formmessung großer, rauer Oberflächen entwickelt. Sie ist als Ergänzung konfokaler Messungen mit niedrigem Vergrößerungsfaktor gedacht. Zu den Highlights der Technik zählen die messbaren Flankenwinkel von bis zu 86º, die sehr hohe Messgeschwindigkeit (mm/s) und der große vertikale Auflösungsbereich. Diese Kombination von Eigenschaften kommt vor allem bei der Formmessung von Werkzeugen zum Einsatz.

SR

Die spektroskopische Reflektometrie dient zur raschen, präzisen und zerstörungsfreien Dünnschichtmessung ohne erforderliche Probenvorbereitung. Das erfasste Interferenzspektrum wird mit Hilfe der Software simuliert, um Schichtdicke und Brechungsindex so lange zu optimieren, bis die beste Anpassung ermittelt ist. Diese Methode eignet sich ideal für Einzelfolien, Membrane und mehrere dünne Schichten (1 bis 10) auf einem Substrat. Die Messung transparenter Schichten von 10 nm bis zu 20 μm erfolgt in weniger als 1 Sekunde mit einer Schichtdickenauflösung von 0,1 nm und einer lateralen Auflösung von bis zu 5 μm.

Wie schaffen wir das?

Der Schlüssel dazu ist das Mikrodisplay! In Kombination mit hochauflösenden Scanning-Tischen und austauschbaren Objektiven wird ein flexibles optisches System geschaffen. Für die Konfokalmikroskopie sind beispielsweise ein auf das Mikrodisplay projiziertes variables Spaltmuster gepaart mit einem Hellfeldobjektiv die Mittel der Wahl. Wird das Spaltmuster durch einen flachen Spiegel ersetzt, ist das System für die Fokusvariation bereit. Ersetzt man nun das Hellfeldobjektiv durch ein interferometrisches Objektiv, ist das System für die Interferometrie konfiguriert.

Wozu dient die 3D-Oberflächenmessung?

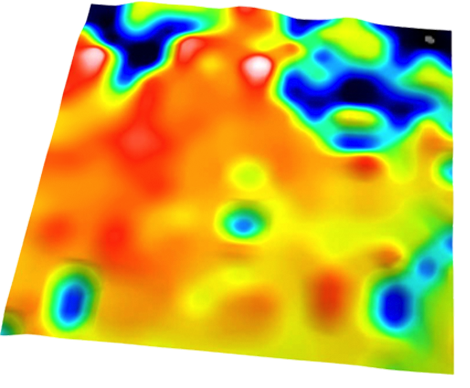

Ganz allgemein gesagt verfügen sowohl natürliche als auch künstlich gefertigte Oberflächen über eine primäre Form oder Kontur (Topographie) mit unterschiedlichen Graden von Struktur, Welligkeit und Rauheit (2D/3D). All diese Oberflächenmerkmale beinhalten sowohl gewollte als auch ungewollte (kontrollierte/unkontrollierte) Unvollkommenheiten.

Die Bedeutung dieser Unvollkommenheiten wird durch die jeweilige Anwendung bestimmt (unkontrollierte Unvollkommenheiten sind nicht zwingenderweise unerwünscht). Das Ziel einer Messung besteht darin, die verschiedenen Unvollkommenheiten zu bewerten – zu qualifizieren und zu quantifizieren –, entweder zur Unterstützung eines Ergebnisses der wissenschaftlichen Grundlagenforschung oder im Hinblick auf eine industrielle Zielanwendung.

Je nach Branche oder Anwendungsbereich können diese Unvollkommenheiten in puncto Struktur, Welligkeit und Rauheit als Beschaffenheit, Haptik, Textur, Defekte, Markierungen, Mikroverschleiß und vieles mehr kategorisiert werden. Alternativ dazu möchte der Anwender unter Umständen kritische Abmessungen, Stufenhöhen, den Abstand zwischen dem höchsten und niedrigsten Punkt (Peak to Valley), Volumen oder Neigung bestimmen oder sogar die Schichtdicke und andere Oberflächenmerkmale aufzeichnen.

Soll die 3D-Oberflächentextur bestimmt werden, können die Ergebnisse auch streng an die entsprechenden Parameter geknüpft werden, wie sie von der immer weiter verbreiteten ISO 25178 Norm definiert sind. In der industriellen (Oberflächen-)Fertigung kann die Anwendung von Best-Practice-Verfahren gepaart mit allgemein anerkannten Normen für mehr Effizienz, Reproduzierbarkeit und Rückführbarkeit sorgen.

Zu den typischen Anwendungsbereichen gehören allgemeine wissenschaftliche Forschung und Werkstoffforschung, Datenspeicherung, Automobilbau, Medizintechnik, Energiewesen sowie Optik und Optoelektronik. Zu speziellen Anwendungsgebieten zählen additive Fertigung, Automobilbau und Unterhaltungselektronik, Ballistik, CMP-Polierkissen-Überwachung, Mikropaläontologie, Nanotechnologie, Mikrofertigung, Optik, Oberflächenprüfung, Oberflächenfunktionalität und Passivierung.

Sensofar Metrology liefert mit seiner umfassend einsetzbaren „3-in-1-Technologie“ genau die richtige Lösung, um die große Bandbreite an 3D-Oberflächen- und 2D-Profilmessaufgaben in Wissenschaft und Industrie zu bewältigen.