二氧化硅掩膜薄膜的精确厚度测量值

为获得所需的 1 nm 精确度,我们现在将 3D 光学轮廓仪 S neox(光谱反射法模式)作为测量 SiO 层厚度的一种快速且简便的方法。2

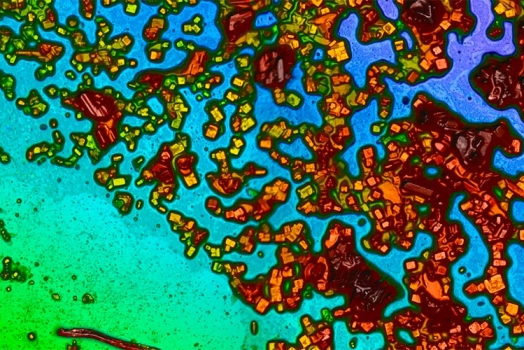

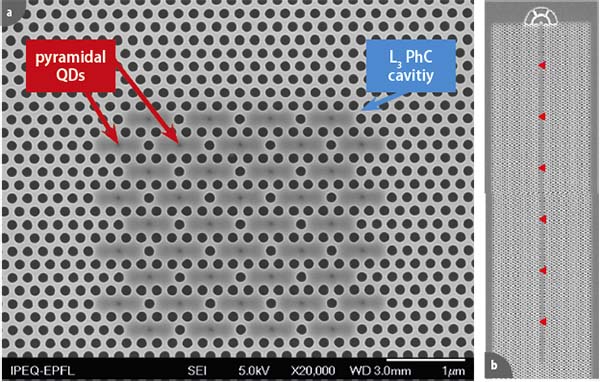

我们研究嵌入在光子晶体光腔中、导致发射增强(赛尔效应)的量子点的光学性质(图 1a),或者基于嵌入在波导中、用于生产光子多路复用器件的量子点的光学性质(图 1b)。典型器件是由多层砷化镓/Al0.7Ga0.3砷化镓外延生长的堆栈制造而成的,其中顶层 250 nm 厚的砷化镓层包含器件的有源部分,1 µm 厚 的 Al0.7Ga0.3 为牺牲层,最终会被蚀刻掉,以产生浮膜器件。膜在特定位置包含一个或几个 20 nm 的 In0.3Ga0.7 量子点,以及与量子点精确对准的蚀刻光子晶体结构(100 nm 孔的大阵列,特定配置会缺少几个孔)。这些器件在不同处理步骤中要求 1-20 nm 精度,因此它们都涉及高性能电子束蚀刻。为承受砷化镓的湿法或等离子体 (ICP) 蚀刻,我们必须使用硬二氧化硅掩模,并通过干法蚀刻 (RIE) 将光刻图案转移到该二氧化硅掩模上。这种转移的精确度取决于是否知道掩模层的精确厚度。由于二氧化硅层的厚度为 40-80 nm,因此在此测量中我们需要达到 1 nm 的精度。这项研究的目的是获得用作硬掩模的二氧化硅 (SiO2) 薄膜厚度 (40-80 nm) 的高精度 (1 nm) 测量值。

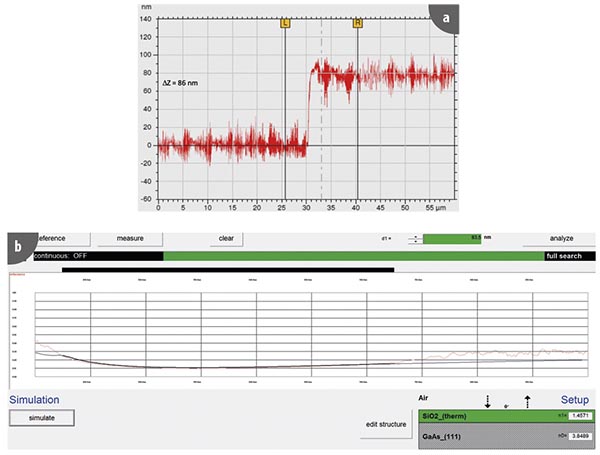

到目前为止,每天只能使用触针式轮廓仪来测量二氧化硅掩模的厚度,并且此测量是在另一家实验室中在使用校准标准和 Sopra GES 5E 光谱椭偏仪进行全局校准之后进行的。但是,轮廓测量法需要在二氧化硅层中湿法蚀刻“台阶”,相当耗时,并且在处理完整晶片时并不实用。此外,轮廓测量法中的典型噪声为 5 nm RMS,因此需要大量平均才能获得所需的 1 nm 精确度(图 2a) 。

我们现在将 3D 光学轮廓仪 S neox(光谱反射法模式)作为测量 SiO2层厚度的一种快速且简便的方法。使用简单砷化镓作为参考,我们使用这种技术可获得 1 nm 的精确度,并且此过程仅需要几秒钟时间即可完成。

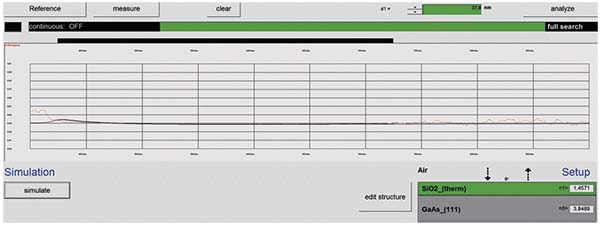

我们以裸露的砷化镓基板为参考,首先使用内置的单层模型测量位于砷化镓之上的二氧化硅层的反射光谱。如图 2b 所示,得到的反射率光谱非常平坦,没有显示出较厚 (d>λ) 膜所特有的振荡。尽管如此,模型拟合效果仍然非常好,膜厚度 (84 nm) 的精确度为1 nm。

图 3 显示了相同类型的测量,即测量了 38 nm 的膜。 在砷化镓膜结构的例子下,砷化镓基板上有 3 层(二氧化硅/砷化镓/GaAs/Al0.7Ga0.3As)结构。在这个例子中,我们仍将砷化镓作为参考,以便将这个完整的结构输入到模型中。

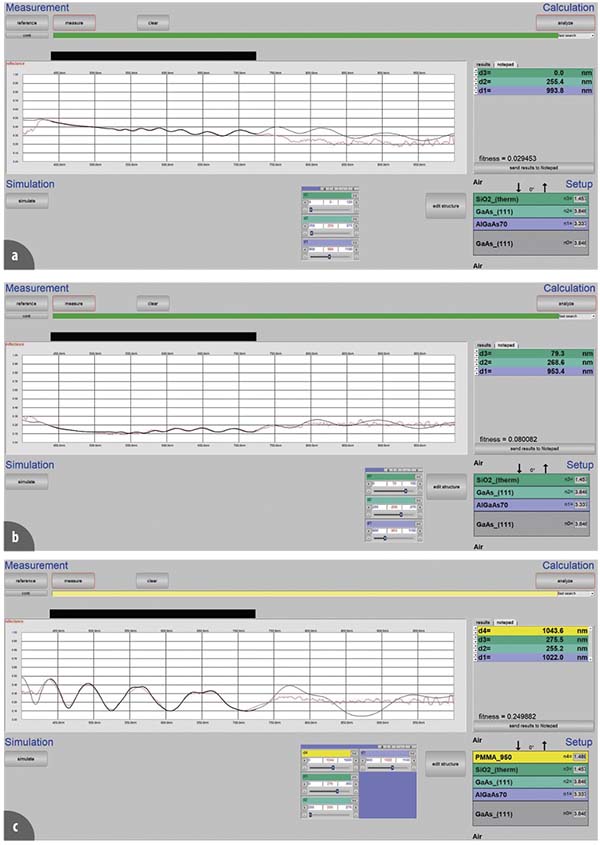

在第一项测试中,我们测量不含二氧化硅的裸露半导体多层结构的反射率。测得的光谱(图4a)显示出具有良好的拟合度,产生了正确的(通过 X 射线衍射验证)砷化镓和 Al0.7Ga0.3As 层厚度,以及模型顶部二氧化硅层的零厚度。这一次,反射率曲线显示出典型的振荡,通常出现在较厚的 (d>λ) 层中。

在验证裸露半导体后,我们测量了另一个样品,该样品涂覆有二氧化硅(图 4b)。测得的光谱拟合不仅显示了半导体层的厚度,而且还显示了正确的二氧化硅层的厚度 (79 nm)。

在最后一项测试中,我们尝试测量涂覆有二氧化硅和 PMMA 层的样品(图 4c)。这一次,频谱显示出更复杂的振荡,并且模型拟合不如以前好。尽管如此,拟合值仍然正确,证明了该方法的功能和速度。

我们使用触针式轮廓仪和 Sopra GES 5E 光谱椭偏仪以及商业校准标准品(硅上涂的二氧化硅层,Micromasch 提供)作为对照 ,检查了使用此方法获得的值,发现 Sensofar 系统的精确度为 1 nm,符合我们的要求。

为了处理复杂的光子纳米结构器件,我们需要对沉积在砷化镓或多层半导体顶部的二氧化硅薄层(通常 <100 nm)进行高精确度 (1 nm) 的快速厚度测量。Sensofar 的 S neox 3D 光学轮廓仪提供的反射光谱是解决此需求的理想工具,可提供我们需要的高精确度、高测量速度和易用性。